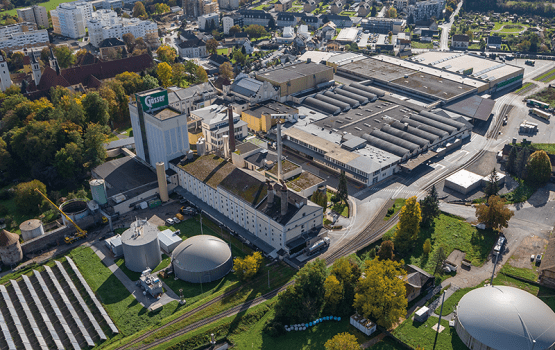

Die Schapfen Mühle ist Ulms ältestes produzierendes Unternehmen. Im Laufe der Zeit hat sie sich zu einem weltweit agierenden Unternehmen entwickelt. Kontinuierliche Investitionen in neue Technologien und Produkte garantieren beste Qualität.

Erweiterung des Schapfenmühle Lagerhauses in Neenstetten

Rechtzeitig zum Beginn der Erntesaison konnte die SchapfenMühle nach fünfmonatiger Bauzeit die Lagererweiterung mit einem „Tag der offenen Tür“ im Lagerhaus im Neenstetter Eisental

(in der Nähe des Firmenstandort Ulm-Jungingen) feiern. Mit einer Lagerkapazität von nun mehr 12.000 Tonnen können jetzt in 18, teilweise klimatisierten Boxen, sortenrein die unterschiedlichen Getreidesorten Dinkel, Gerste, Hafer, Weizen und Raps, gelagert werden. Durch diese Maßnahme wurde die ursprüngliche Lagerkapazität verdoppelt und die Getreide-Annahmestelle ausgebaut.

Mit dem Einsatz unserer Sandard-Softwareprodukte ROVIS-SCADA und WEBTRUCK-AGRAR konnten wir diese Aufgabe auch ohne aufwändige Schnittstellenprogrammierung zu 100% erfüllen.

Fa. Rothenbacher erhielt den Auftrag zur Modernisierung und Erweiterung der gesamten Steuerungstechnik und zum Aufbau eines webbasierenden Prozessleitsystems, welches die Bedienung und Kontrolle der Ein-Auslagerung alternativ auch vom nahegelegenen Hauptstandort in Jungingen aus ermöglicht und welches sämtliche Materialbewegungen mit dem zentralen ERP System am Hauptstandort automatisch abgleicht.

Ablösung der Dosier- und Mischersteuerung für Loseverladung

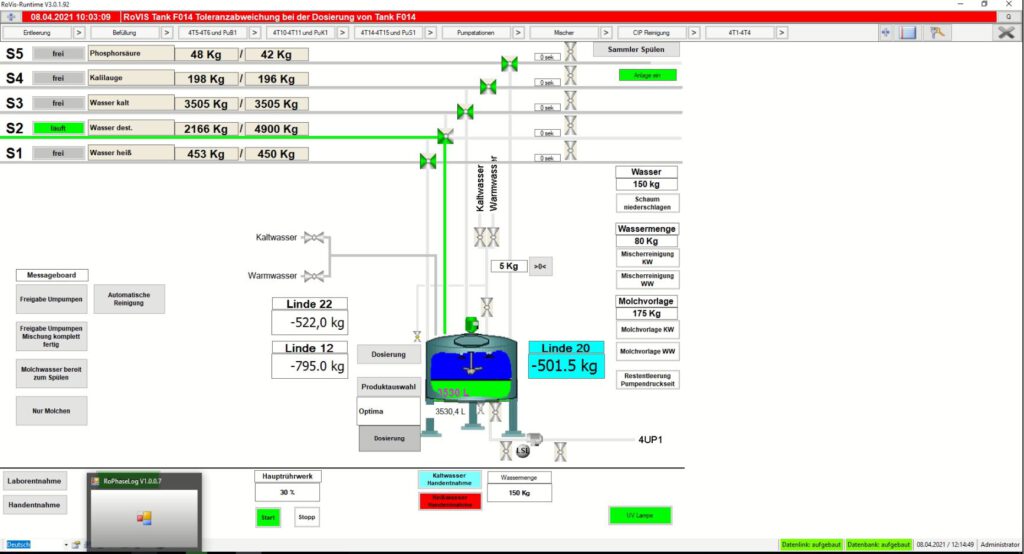

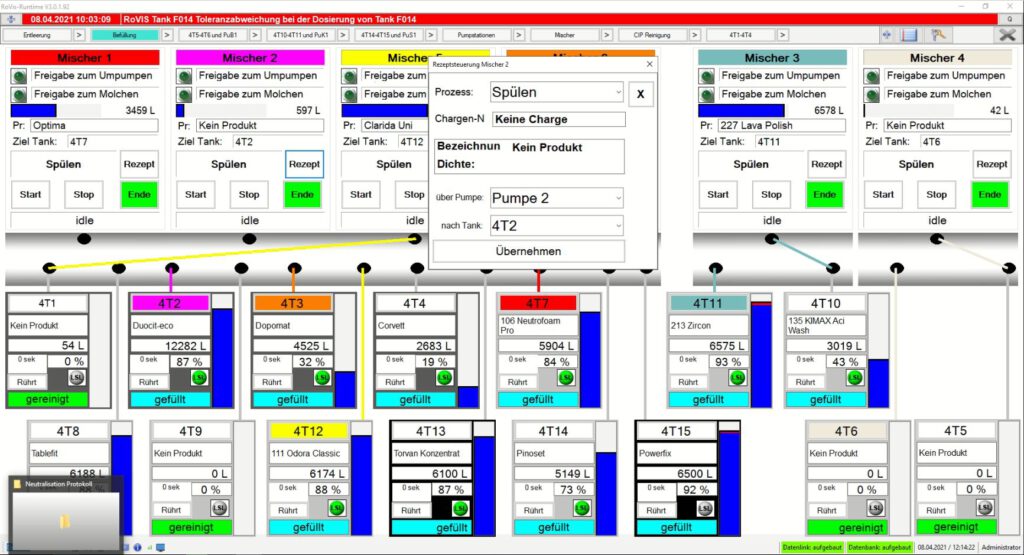

Im Hinblick auf die Einführung des neuen ERP Systems bei der SchapfenMühle in Ulm-Jungingen wurde im Januar 2014 die Wäge- und Dosiersteuerung der Silo-Verladeanlage modernisiert.

Die Fa. Rothenbacher erhielten den Auftrag zur Ablösung der vorhandenen Wägeelektronik durch ein modernes, rezeptgeführtes und vollständig integrierbares Steuerungssystem. Zum Einsatz kam unsere ROVIS SCADA Software mit dem Batch Modul RODOS. Die vorhandene Wägeelektronik wurde durch eine Simatic S7300-SPS mit SIWAREX Wägebaugruppen ersetzt.

Die Dosier- und Mischanlage dient zur rezeptgeführten Herstellung von Backgrundstoffen für Großabnehmer. Sämtliche Materialbewegungen werden über die Behälterwaagen lückenlos und zeitnah erfasst und über die standardisierte Datenschnittstelle im neuen ERP System zur Verfügung gestellt.

Anbindung der Straßenfahrzeugwaagen an das ERP System

Im Zuge der Einführung des neuen ERP Systems (MS-DYNAMICS – NAV) bei der SchapfenMühle, wurden die Fahrzeugwaagen im Werk Jungingen und im Außenlager Neenstetten mit unserer web basierenden Wiegesoftware WEBTRUCK-AGRAR ausgestattet.

Folgende Anforderungen waren zu realisieren:

1. Steuerung und Kontrolle der Getreideanlieferungen und Warenausgänge von beiden

Standorten über das gemeinsame Verwaltungsnetz, praktisch von jedem Arbeitsplatz aus.

2. Zeitnaher Zugriff des Labors auf die erfassten Wägedaten und QS-Beidaten, direkt über

das Verwaltungsnetz bzw. Internet.

3. Automatischer und zeitnaher Abgleich der Wägedaten mit dem neuen zentralen ERP

ohne doppelte Dateneingabe.

Ermöglicht wurde dies durch Ausrüstung der vorhandenen Wägelektronik mit Ethernet Schnittstellen und durch die Integration der vorhandenen IP-Kamerasysteme in die Oberfläche unserer WEBTRUCK Software.

Für den Datenabgleich mit dem MS-Dynamics AX basierendem ERP System der SchapfenMühle wurde eigens ein Connector Modul für WEBTRUCK entwickelt.

![]() Recyclinganlagen 900A

Recyclinganlagen 900A![]() Bedienung über Mobilgeräte

Bedienung über Mobilgeräte![]() Anlagensteuerung auf Basis von S7 1500

Anlagensteuerung auf Basis von S7 1500![]() 1800 physikalische Ein-/Ausgänge

1800 physikalische Ein-/Ausgänge![]() Inbetriebnahme Schulung

Inbetriebnahme Schulung