KLEIBERIT entwickelt, produziert und vertreibt weltweit mehr als 40.000 Tonnen Klebstoffe pro Jahr.Neben den Produkten für das Handwerk bietet das Unternehmen der Kunststoff-, Textil- und Automobilindustrie hochwertige und innovative Produkte, insbesondere Polyurethanklebstoffe.

Im Jahr 1992 haben wir im Werk Weingarten/Baden erstmalig ein Tanklager und drei beheizbare Klebstoffreaktoren mit einer Prozesssteuerung und Visualisierungssystem ausgerüstet. Zum Einsatz kam hierbei erstmalig ein von uns entwickeltes Prozessleitsystem auf Basis redundant ausgeführter NOVELL-Server und MS-DOS-PC´s auf der Steuerungsebene. Gegenüber der klassischen Lösung mit Punkt zu Punkt gekoppelten SPS Steuerungen bot dieses System bereits damals die uneingeschränkte Durchgängigkeit von Prozessdaten, über standardisierten Schnittstellen vom Feld bis hin zur Verwaltungsebene. Gemeinsam mit der Kleiberit-Firmenleitung standen wir damals mit unserer Überzeugung, dass Personalcomputernetzwerke in der Automatisierungstechnik durchaus eine Zukunft haben, gegenüber dem Rest der Automatisierungswelt ziemlich alleine da.

Aus diesem gemeinsamen Projekt ist eine dauerhafte und erfolgreiche Zusammenarbeit entstanden, die bis zum heutigen Tag Bestand hat.

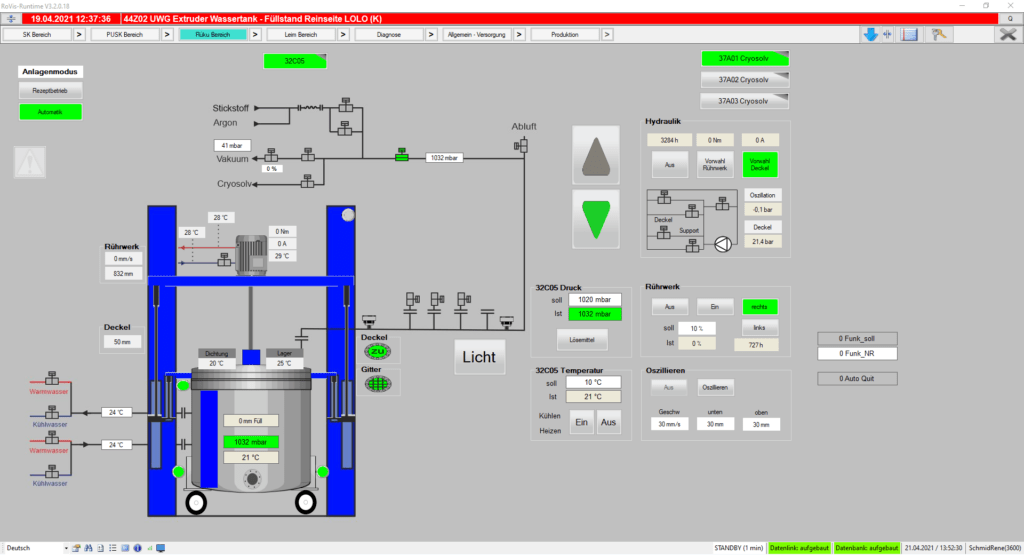

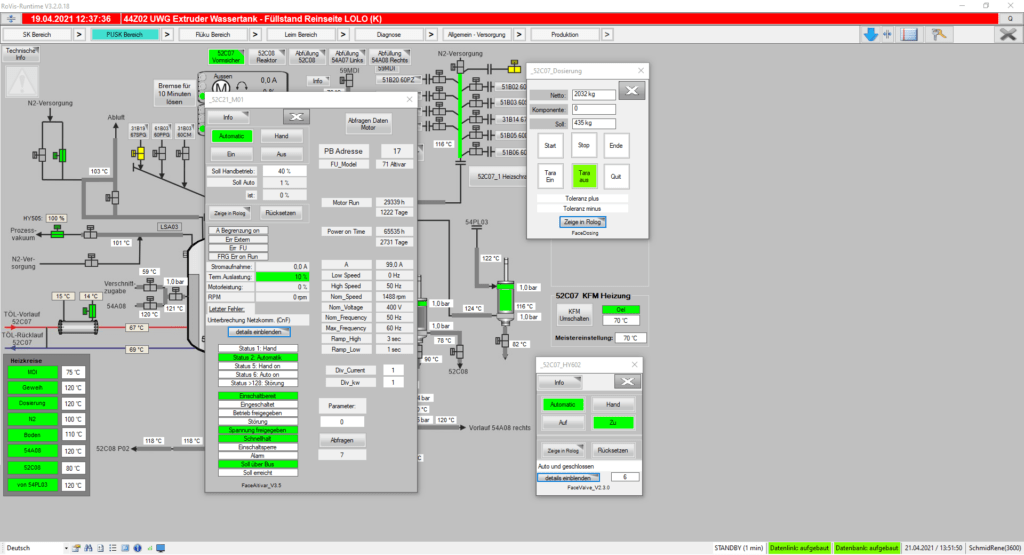

Unser modernes Windows-basierendes Prozessleitsystem RODOS ist inzwischen mit über 40 Bildschirmarbeitsplätzen, 10 SPS-Steuerungen, 35 elektronischen Waagen und einer ständig wachsenden Anzahl von Feldbusstationen, nahezu in allen Produktionsbereichen im Werk etabliert. Die Produktion auf den Mischerreaktoren erfolgt rezeptgesteuert nach dem ISA S88 Standard .Die im Kleiberit-internen ERP System erstellten Fertigungsaufträge werden, komplett mit Rezeptur und Stückliste übernommen , über die ROVIS HMI Arbeitsplätze direkt Vorort abgearbeitet und als Chargenprotokoll an das ERP-System zurückgeführt.

Im Sekundentakt werden ca. 1200 Analoge Messwerte mittels OPC Server in eine zentrale SQL Datenbank geschrieben , dauerhaft archiviert und ausgewertet. Zugleich werden mehr als 1000 Alarm- Ereignisse , sowie alle Bedienereingriffe erfasst verwaltet und ausgewertet. Ausgewählte Ereignisse werden über GSM-Modem zu jeder Tages- und Nachtzeit an die jeweils zuständigen Personen der Produktion und Instandhaltungsabteilung weitergemeldet.

Das Projekt auf einen Blick

![]() 20 Mischanlage & 30 Abfüllstationen

20 Mischanlage & 30 Abfüllstationen![]() Anbindung an SQL Auftragssystem

Anbindung an SQL Auftragssystem![]() SPS Steuerung mit S7 400,S7 300,S7 1500

SPS Steuerung mit S7 400,S7 300,S7 1500![]() Wägesysteme SYSTEC ,SIWAREX

Wägesysteme SYSTEC ,SIWAREX![]() 10000 physikalische Ein-/Ausgänge

10000 physikalische Ein-/Ausgänge![]() Rodos Batch System

Rodos Batch System![]() Inbetriebnahme Schulung

Inbetriebnahme Schulung